প্রতিযোগীতা বজায় রাখার জন্য প্রতিষ্ঠানগুলিকে ক্রমাগতভাবে গ্রাহকের কাছে উচ্চ পরিষেবার স্তর বজায় রেখে ইনভেন্টরি কমানোর দায়িত্ব দেওয়া হয়। ধারাবাহিকভাবে সময়মতো ডেলিভারি করার জন্য প্রয়োজনীয় ইনভেন্টরির সঠিক পরিমাণ সবসময় বিতর্কের মধ্যে থাকে। বিভিন্ন ধরনের উৎপাদন প্রক্রিয়ার কারণে ইনভেন্টরি লেভেল এবং সার্ভিস লেভেলের মধ্যে সম্পর্ক জটিল। খারাপ ইনভেন্টরি থেকে ভাল শনাক্ত করা আরেকটি কঠিন কাজ কিন্তু ইনভেন্টরি কোয়ালিটি রেশিও (IQR) পদ্ধতি ব্যবহার করে এটি সম্পন্ন করা যেতে পারে। আপনার উপাদান অর্ডার নীতির উপর ভিত্তি করে পরিষেবা স্তরের গণনা রয়েছে যা ভবিষ্যতে স্টক আউট হওয়ার সম্ভাবনার পূর্বাভাস দিতে পারে। যাইহোক, যখন আপনার প্রক্রিয়াগুলি নিয়ন্ত্রণের বাইরে থাকে তখন এই সূত্রগুলি অকেজো৷

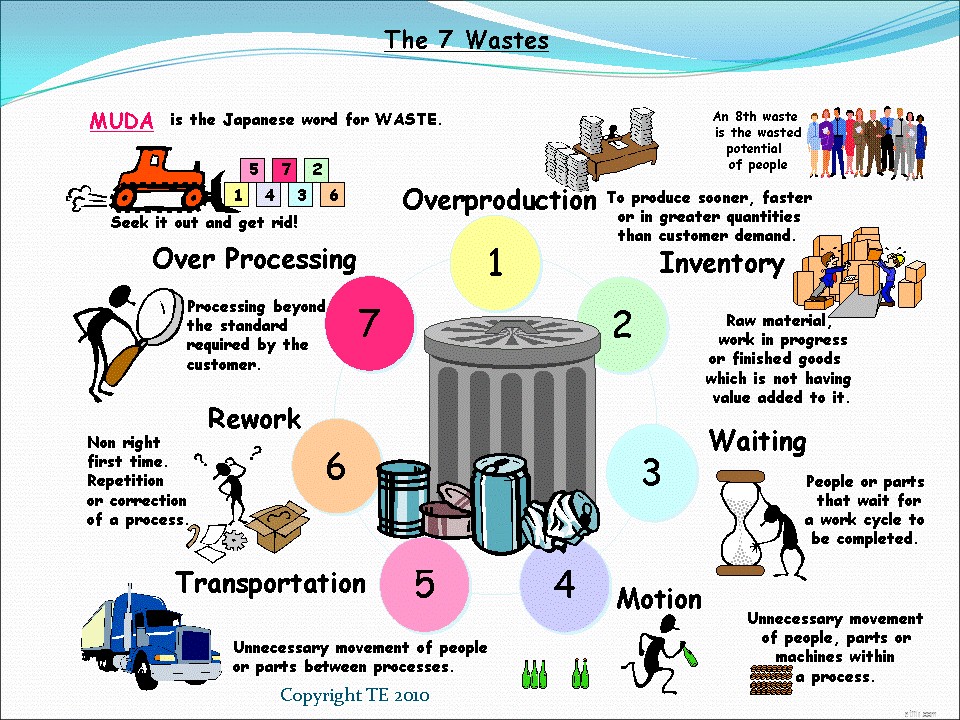

ফলাফলগুলি পুনরাবৃত্তিযোগ্য না হলে এবং উচ্চ বৈচিত্র্য থাকলে একটি সিস্টেম প্রক্রিয়া করতে সক্ষম হয় না। এর মধ্যে উত্পাদন এবং পরিকল্পনা উভয় প্রক্রিয়া অন্তর্ভুক্ত রয়েছে। এই অনিশ্চয়তাই পরিকল্পনাকারীদের ম্যানুফ্যাকচারিং প্রক্রিয়ায় অতিরিক্ত ইনভেন্টরি প্রবর্তন করে সমস্যার সমাধান করতে চালিত করে কিন্তু সমস্যাটি হল 7 ওয়েস্ট অফ লিন ম্যানুফ্যাকচারিং এর মধ্যে একটিতে।

ডব্লিউ. এডওয়ার্ডস ডেমিং উল্লেখ করেছেন যে প্রক্রিয়াটির 80-90% বৈচিত্র সিস্টেমের সমস্যার কারণে। প্রক্রিয়াটি বোঝা এবং বর্জ্যের চালক হল প্রক্রিয়ার বৈচিত্র্য কমানোর প্রথম সবচেয়ে গুরুত্বপূর্ণ পদক্ষেপ। পরিকল্পনাবিদদের আর প্রক্রিয়াটিকে উপেক্ষা করার এবং অতিরিক্ত স্টক দিয়ে সমস্যাগুলি ঢেকে রাখার বিলাসিতা নেই। আমি প্রত্যেক ইনভেন্টরি পেশাদারকে একজন প্রত্যয়িত চর্বিহীন অনুশীলনকারী হওয়ার জন্য চেষ্টা করার পরামর্শ দিয়েছি। একটি প্রক্রিয়ায় বর্জ্য চালকের ধরন সনাক্ত করা চর্বিহীন উত্পাদনের প্রথম শিক্ষাগুলির মধ্যে একটি৷

1. ইনভেন্টরি - নগদ জমা করে এবং বর্জ্য লুকিয়ে রাখে।

২. ত্রুটি - ত্রুটি সম্পর্কিত সমস্ত কার্যক্রম বৃথা। ক্রিয়াকলাপগুলির মধ্যে পুনরায় কাজ, মেরামত, রিটার্ন এবং স্ক্র্যাপ অন্তর্ভুক্ত থাকতে পারে৷

3. অপেক্ষায় - সারিতে থাকা সময়টি পরিকল্পনা করা হলেও। একটি পণ্যে কাজ করার সময় প্রয়োজন হয় না।

4. অতিরিক্ত উৎপাদন - বড় অপ্রয়োজনীয় সারি তৈরি করে, যার অর্থ আরও অপেক্ষা। অতিরিক্ত উৎপাদনে ব্যয় করা সময় নষ্ট হয়।

5. প্রক্রিয়াকরণ - গ্রাহকের প্রয়োজনের চেয়ে কঠোর সহনশীলতা তৈরি করা। এটি সাধারণত বেশি সময় এবং সংস্থান নেয়৷

6. গতি - অত্যধিক নড়াচড়া যেমন একক স্থানে হাঁটা, বাঁকানো বা বাঁকানো। এটি প্রক্রিয়ার সময়কে যোগ করে এবং অনেক সময় এর্গোনমিক হয় না।

7. পরিবহন - একটি উত্পাদন প্রক্রিয়া চলাকালীন সময়ে স্থানান্তর, তালিকা, টুলিং বা সরঞ্জামগুলি অযথা।

নীচে ইনভেন্টরি প্ল্যানারদের বর্ধিত ইনভেন্টরি দিয়ে সমস্যাটিকে মুখোশ করার জন্য কুখ্যাত সমস্যাগুলির একটি তালিকা রয়েছে৷

1. অংশগুলি খুব বেশিক্ষণ পরিদর্শনে বসে থাকে৷

2. সারিটি এমন অংশে পূর্ণ হতে পারে যা বর্তমানে প্রয়োজনীয় নয় বা কিছু পণ্য 100% পরিদর্শন করা হয় যখন শুধুমাত্র একটি এলোমেলো নমুনা প্রয়োজন হয়৷

3. গুরুত্বপূর্ণ কাজের কেন্দ্রে বাধা।

4. অপারেটররা সম্ভবত টুলস, গেজ এবং প্রসেস ড্রয়িং (মোশন) খোঁজার জন্য অনেক বেশি সময় ব্যয় করছে। ফিডার অপারেশনের জন্য সীমাবদ্ধ কাজের কেন্দ্রের (ওভার প্রোডাকশন) চেয়ে দ্রুত উৎপাদন করা কি সত্যিই বাস্তবসম্মত?

5. স্ক্র্যাপ এবং রিওয়ার্ক

একটি স্টক আউট সম্মুখীন হলে এটি প্রথম কম জায় মাত্রা দোষারোপ করা সহজাত। আমাদের অবশ্যই সেই প্রবৃত্তির সাথে লড়াই করতে হবে এবং প্রক্রিয়াটির গভীরে তাকাতে হবে। মূল কারণ খুঁজে বের করার জন্য চর্বিহীন উত্পাদনের 7 বর্জ্য পুঙ্খানুপুঙ্খভাবে পর্যালোচনা করার পরে তালিকা যোগ করা আপনার শেষ বিকল্প হওয়া উচিত। আপনার সময় বাঁচাতে এই 5টি ইনভেন্টরি ম্যানেজমেন্ট টিপস পড়ুন।